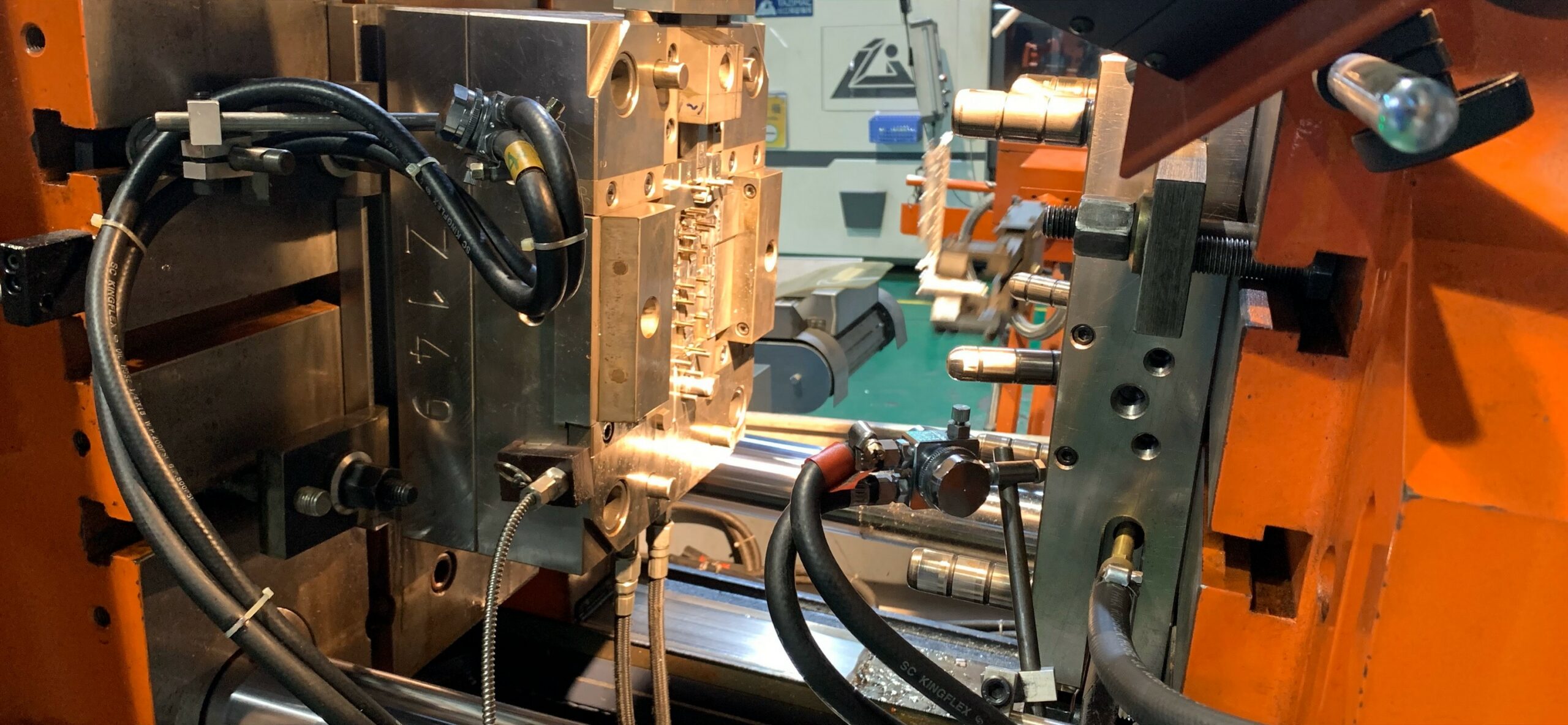

ホットチャンバーダイカストプロセスの概要と動作パラメータ

ホットチャンバー・ダイカストは、亜鉛、錫、鉛、特定のマグネシウム合金などの低融点合金に一般的に使用される高圧鋳造プロセスです。 これは、ダイカストマシン自体に溶解ポットを統合し、射出システムを溶融金属に浸漬するものである。 この記事では、ホットチャンバーダイカストの概要を説明し、その長所と短所を分析し、最適な鋳造結果を得るために重要な役割を果たす特定の操作パラメータについて掘り下げます。

ホットチャンバー・ダイカストの長所:

- 効率:ホットチャンバーダイカストでは、別の溶解炉が不要なため、生産効率が向上します; 機械内で溶融金属が継続的に利用できるため、鋳造サイクルを迅速かつ中断することなく行うことができる。

- 迅速なサイクルタイム:溶融金属が常に存在するホットチャンバーダイカストは、金属の移動と溶解時間を最小限に抑え、サイクルタイムを短縮します。 そのため、大量生産に最適である。

- スクラップの削減:溶湯が連続的に利用できるため、鋳造品質が安定し、材料の無駄やスクラップが最小限に抑えられます。 射出工程を正確に制御することで、材料のロスを減らし、費用対効果を向上させます。

- 寸法精度の向上:ホットチャンバーダイカストは、溶融金属にすぐにアクセスでき、凝固に関連する欠陥が減少するため、高い寸法精度が得やすくなります。 これにより、正確で一貫した鋳造寸法が保証される。

ホット・チャンバー・ダイカストの欠点:

- 低融点合金に限定:ホットチャンバーダイカストは、高温になるため、真鍮、アルミニウム、マグネシウムのような高融点合金には適していません。 このような温度にさらされると、噴射システムの部品は急速に摩耗し、劣化しやすくなる。

- 合金の限界:アルミニウムのような鉄と親和性の高い合金は、コンタミネーションを引き起こし、合金組成に影響を与える可能性がある。 このため、ホットチャンバー・ダイカストでは特定の合金の使用が制限される。

- 限られた柔軟性:溶解釜が一体化されているため、同じ機械内で異なる合金の使用が制限される。 異なる合金に切り替えるには、射出システムと溶解釜の徹底的な洗浄が必要で、その結果、生産停止時間が発生し、柔軟性が低下する。

- 金型寿命の低下:射出システムが高温にさらされ続けると、部品の寿命が著しく短くなり、メンテナンスや交換のコストが増大する。

ホットチャンバーダイカストにおける動作パラメータ:

- 温度管理:正確な温度管理は極めて重要である。 溶解釜の温度は特定の合金の融点に設定され、射出システムは早期凝固を防ぐためにやや低い温度に維持される。

- 射出圧力:溶融金属を金型キャビティに射出する力は、完全な充填、最適な材料フロー、および成形を達成するために適切に設定する必要があります。 油圧システムによって制御され、その範囲は数百から数千psiまたはbarに及ぶ。.

- 射出速度:射出速度の調整は、充填パターン、鋳造品質、空気の巻き込みやポロシティの防止に影響する。 射出速度は部品の複雑さに基づいて決定され、遅いものから速いものまで様々である。

- ショットサイズ:射出される溶湯の量を決定するショット・サイズは、金型キャビティの要件、部品の設計、および合金の特性によって決まります。 グラムからキログラムまである。

- 金型温度:適切な金型温度を維持することは、凝固を制御し、欠陥を最小限に抑え、最適な鋳造品質を確保するために極めて重要です。 金型温度は通常、約150℃から300℃の範囲である。

- 冷却システム:ダイ内のチャンネルまたはエレメントを通した効果的な冷却は、熱の放散、凝固速度の制御、鋳物の歪みや割れの防止に役立ちます。

- 保持時間:射出後、金型キャビティに溶湯が残っている時間。保持時間は、合金の凝固挙動、部品の厚さ、金型温度に依存する。 数秒から数分に及ぶこともある。

ホットチャンバー・ダイカストで安定した高品質の鋳物を得るには、鋳造プロセス中にこれらのパラメーターを注意深く監視し調整することが必要である。

結論として、ホットチャンバーダイカストには、効率、サイクルタイムの短縮、スクラップの削減、寸法精度の向上など、数多くの利点があります。 しかし、低融点合金に限定され、合金適合性の問題に直面し、柔軟性が制限され、射出システム部品の寿命を縮める可能性がある。 温度、圧力、速度、ショットサイズなどの操作パラメータを効果的に制御することにより、メーカーはホットチャンバーダイカストプロセスを最適化し、高品質の鋳物を効率的に生産することができます。