人々はしばしばホットとコールドチャンバーダイカストと混同する, どちらも高圧ダイカスト法(HPDC)に分類される両者の違いは、射出システムと扱う溶融合金の関係にあります。

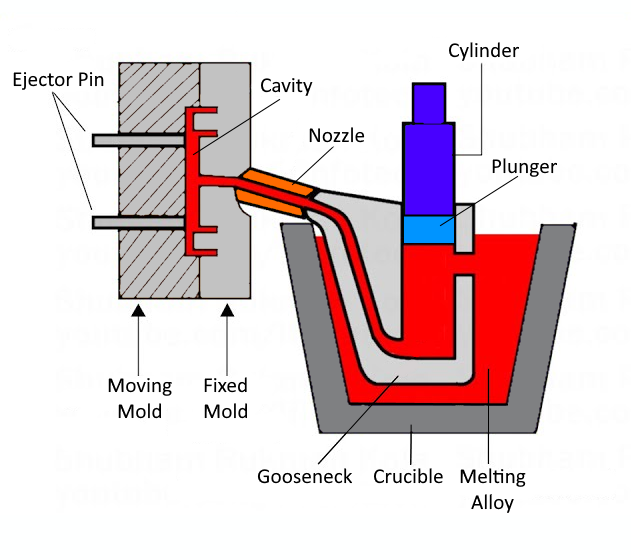

ホットチャンバー型ダイカストマシンは、溶解釜がマシンの前端にあり(図1)、グースネックが溶融合金に浸かっている(図2)。 油圧シリンダーがプランジャーを下方に駆動し、溶融合金をグースネックからノズルを通してキャビティに押し込む。 インジェクション・システム(グースネック)は高温環境に保たれるため、”ホット・チャンバー “と呼ばれている。 このプロセスは、亜鉛、錫、鉛、特定のマグネシウム合金などの低融点合金に主に使用される。

ホットチャンバーダイカストマシン

図1

ホットチャンバーダイカストシステム

図2

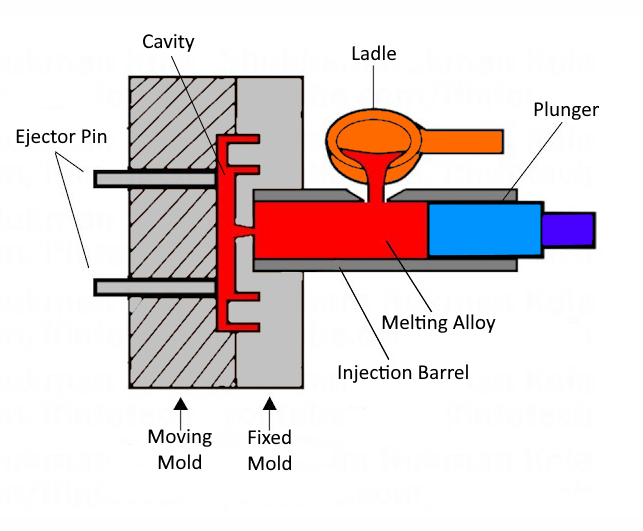

一方、コールドチャンバー型ダイカストマシンは、図3に示すように、溶解釜がマシンの横に独立して設置されている。 自動ラドラーは、ポットから適量の溶融合金を移し、インジェクション・チューブの開口部に注ぐ(図4)。 その後、プランジャーが合金をキャビティに押し込む。 合金が注入されていないときは、注入システム全体が低温に保たれる。 コールドチャンバー・ダイカストとして知られるこのプロセスは、主に黄銅、アルミニウム、マグネシウム、特定のアルミニウム含有量の高い亜鉛合金(ZA8、ZA12、ZA27など)のような高融点合金に適用される。

コールドチャンバーダイカストマシン

図3

コールド・チャンバー・ダイカスト・システム

図4

では、なぜ真鍮、アルミニウム、マグネシウム合金はコールド・チャンバー・プロセスでしか鋳造できないのか?

第一に、これらの合金は高い融点を持つ。 アルミニウムとマグネシウム合金は通常660℃前後で溶融するが、黄銅は約980℃で溶融する。 このような高温は、ダイカストマシンの射出システムにとって難題となる。 射出システムを高温合金の中に沈めると、その寿命が著しく短くなる。

第二に、アルミニウムは反応性が高く、鉄と化学反応を起こしやすい。 グースネックやルツボといった射出システムの部品が鋳鉄製であった場合、鋳造の過程でアルミニウムに侵食されてしまう。 この侵食は機械の寿命に影響するだけでなく、鋳物に鉄の不純物を混入させる。 その結果、合金組成が変化し、鋳物の機械的・物理的特性に影響を与える可能性がある。

これらの課題を克服するため、コールドチャンバー・ダイカスト・マシンは、射出システムと溶解ポットを分離している。 この設計は、高融点合金の過酷な熱から機械を保護し、鉄分の増加を防ぎ、アルミニウムと鉄の反応による侵食を緩和する。