人們常對熱室及冷室壓鑄產生疑問。 這兩種都歸類為高壓鑄造製程(HPDC),其差異在於如何配置壓射系統及熔爐。

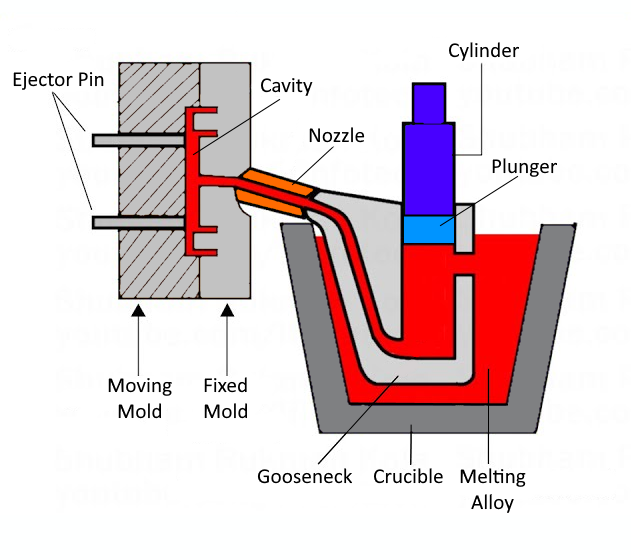

熱室壓鑄機的熔爐位於機器前端(如圖1所示),鵝頸管浸沒在熔化的合金中(如圖2所示)。 液壓缸驅動柱塞向下運動,迫使熔融合金從鵝頸通過噴嘴進入模腔。 液壓缸驅動柱塞向下運動,迫使熔融合金從鵝頸通過噴嘴進入模腔, 這種工法主要用於低熔點合金,如鋅、錫、鉛和某些鎂合金。

熱室壓鑄機

圖片1

熱室壓鑄系統

圖片2

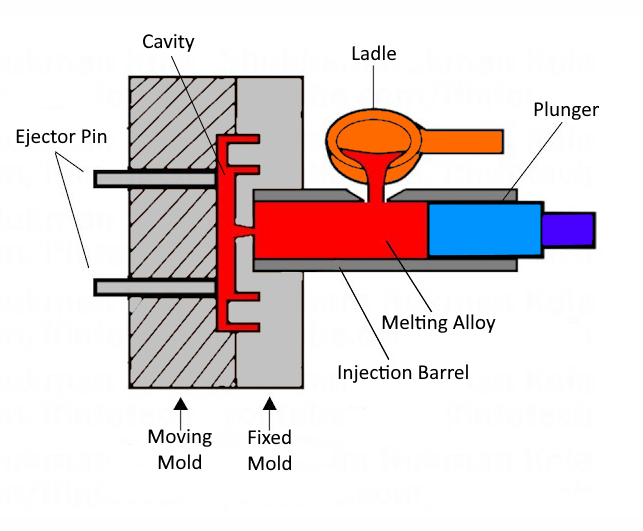

相比之下,冷室壓鑄機有一個單獨的熔煉爐,位於機器旁邊(如圖3所示), 自動舀液器將適量的熔融合金從罐中舀出並倒入注射管口(如圖4所示)。 然後,柱塞將合金熔湯壓入模腔中, 當沒有合金澆注時,整個噴射系統保持在較低溫度, 這種技術稱為冷室壓鑄,主要適用於高熔點合金,如黃銅、鋁、鎂和某些高鋁含量鋅合金(如ZA8、ZA12、ZA27)。

冷室壓鑄機

圖片3

冷室壓鑄系統

圖片4

那麽,為什麽黃銅、鋁和鎂合金只能採用冷室壓鑄鑄造呢?

首先,這些合金具有高熔點, 鋁合金和鎂合金的熔點通常在660°C左右,而黃銅的熔點約為980°C, 這種高溫對壓鑄機的壓鑄系統造成了挑戰, 將壓射系統浸沒在高溫合金中會大大降低其使用壽命,

其次,鋁具有高活性,容易與鐵發生化學反應, 如果壓射系統部件(如鵝頸或坩堝)由鑄鐵製成,則鋁會在鑄造過程中侵蝕這些部件, 這種侵蝕不僅會影響機器的使用壽命,還會將鐵雜質帶入鑄件中, 因此,合金成分可以改變,從而可能影響鑄件的機械和物理性能,

為了克服這些挑戰,冷室壓鑄機的特點是壓射系統和熔爐分離, 這種設計可以保護機器免受高熔點合金高溫的影響,防止鐵含量的增加,並減輕鋁和鐵之間的反應所造成的侵蝕作用。