發展歷史

何謂壓鑄?壓鑄是一種精密鑄造技術,起源於1838年印刷業的活字印刷生產。 它的發明使制造業發生了革命性的變化,特別是在聯機活字印刷生產中,消除了出版業對勞動密集型手工排版的需求。 縱觀其歷史,壓鑄技術經歷了重大發展,涵蓋了各種合金和應用,並已成為自動化技術的先驅。

1849年,德裔美國移民J.J. Surgiss為他的手動熱室壓鑄機獲得了美國專利。 這項發明提高了印刷業的生產效率,節省了大量勞動力。 隨後,壓鑄機在印刷行業得到廣泛應用,成為自動化的催化劑。 隨著時間的推移,壓鑄技術不斷發展,實現了各種部件和零件的大規模生產。

隨著捷克工程師Josef Pfolak推出現代冷室壓鑄機,壓鑄機取得了顯著發展。 這些機器的特點是熔化鍋和柱塞系統分離,克服了熱室機器中浸沒式柱塞系統的腐蝕難題。 此外,這一創新增加了柱塞力,提高了批量生產要求的可行性。

定義

壓鑄,類似於塑膠射出,由於鑄造材料的高溫、高壓和短凝固時間,需要使用不同的模具鋼材、模流設計、熔煉設備和澆注系統。 在美國英語中稱為die casting,在英國稱為Pressure Die Casting (PDC),在德國稱為Druckguß,在日本稱為ダイカスト (dai-ka-su-to),直接音譯。

壓鑄中的 “die “一詞是指用於鑄造的模具,有別於同義的 “死亡”。 ”casting “指整個鑄造過程。 這些術語的組合意味著在高速和高壓下將熔融合金快速注入預制金屬模腔。

根據日本壓鑄協會(Japanese Die Casting Association),壓鑄的定義如下:

“ダイカスト(Die Casting)とは、溶融金属を精密な金型に圧入することにより、高精度で鋳肌の優れた鋳物をハイサイクルで大量に生産する鋳造方式の一種である”

中譯: “ダイカスト(壓鑄)是指通過將熔融金屬注入精密的金屬模具,生產出表面光潔度極高的高精度鑄件,從而實現高效率批量生產的鑄造方法。

特性

壓鑄具有獨特的特性,使其與其他鑄造工法(如低壓鑄造、砂型鑄造和重力壓鑄)有所不同。 高壓壓鑄(HPDC)作為常用的壓鑄形式,在精度方面表現優異並有助於快速大量生產。

壓鑄能夠在狹窄的公差範圍內創造接近最終成型的零件, 所得的表面光潔度更高且更均勻, 藉由精確且合理的模具設計,大多數壓鑄零件只需要進行最少的後處理,無需拋光、抛光或銑削, 甚至外螺紋也可以直接成型。

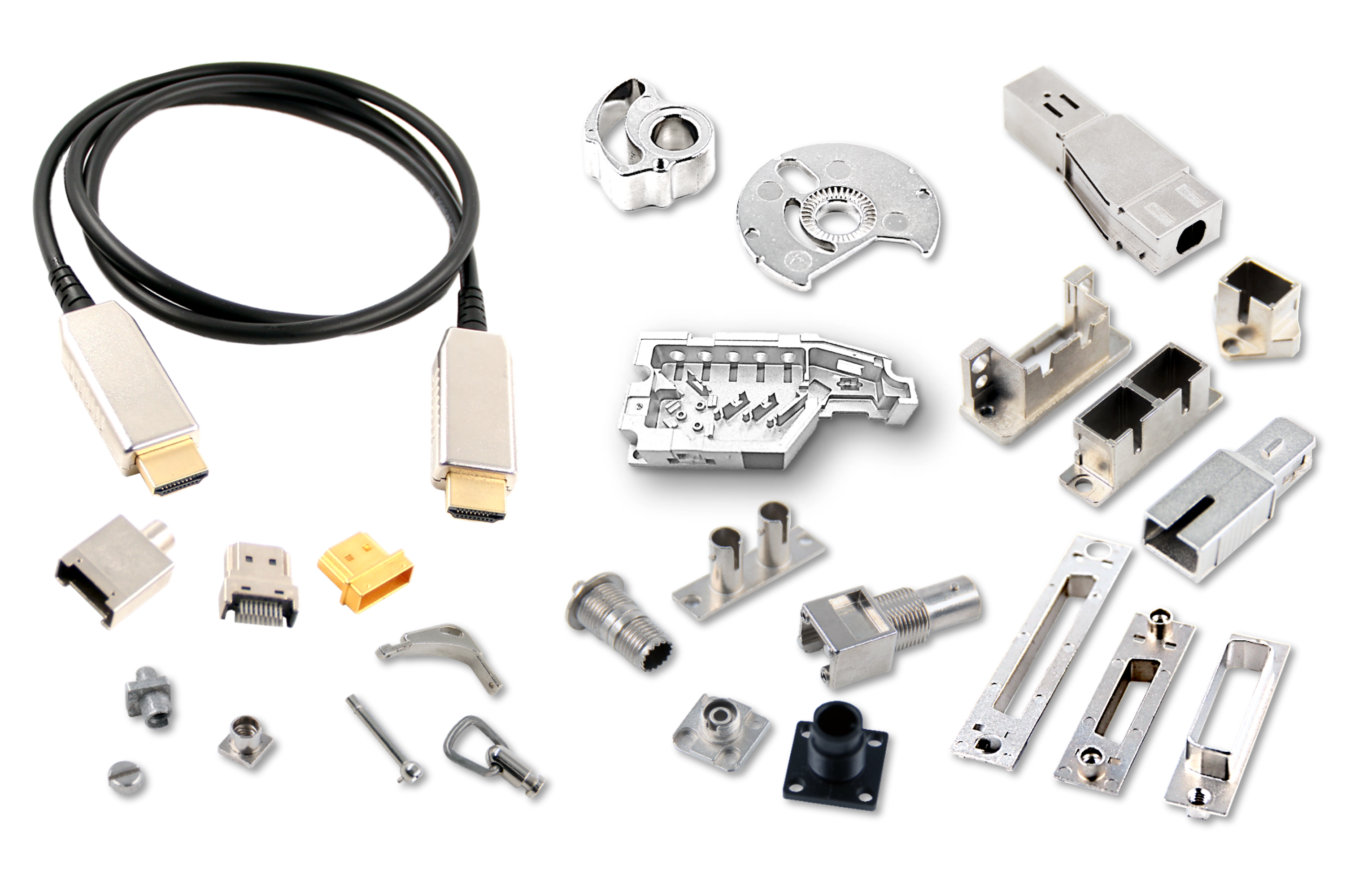

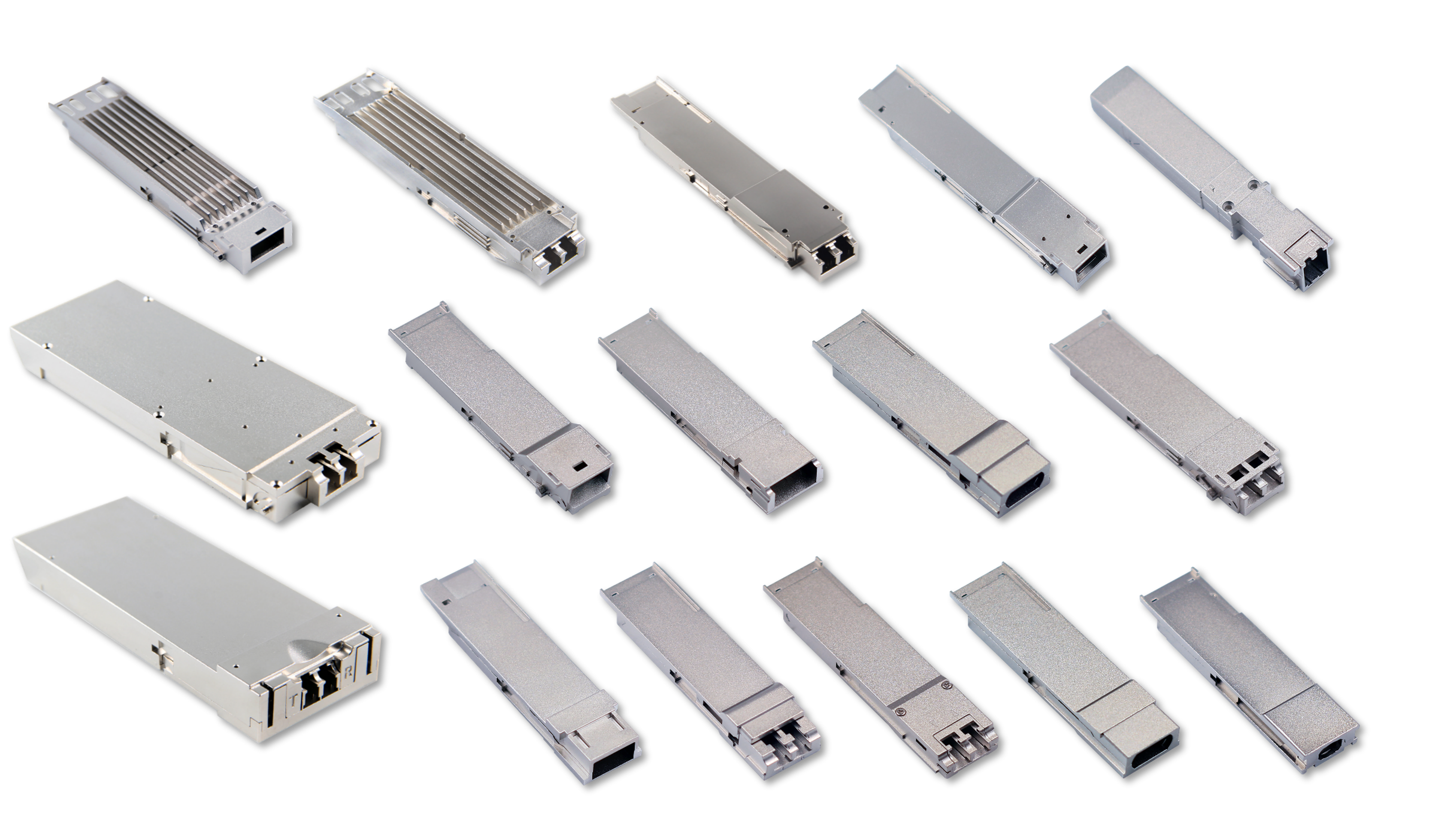

應用

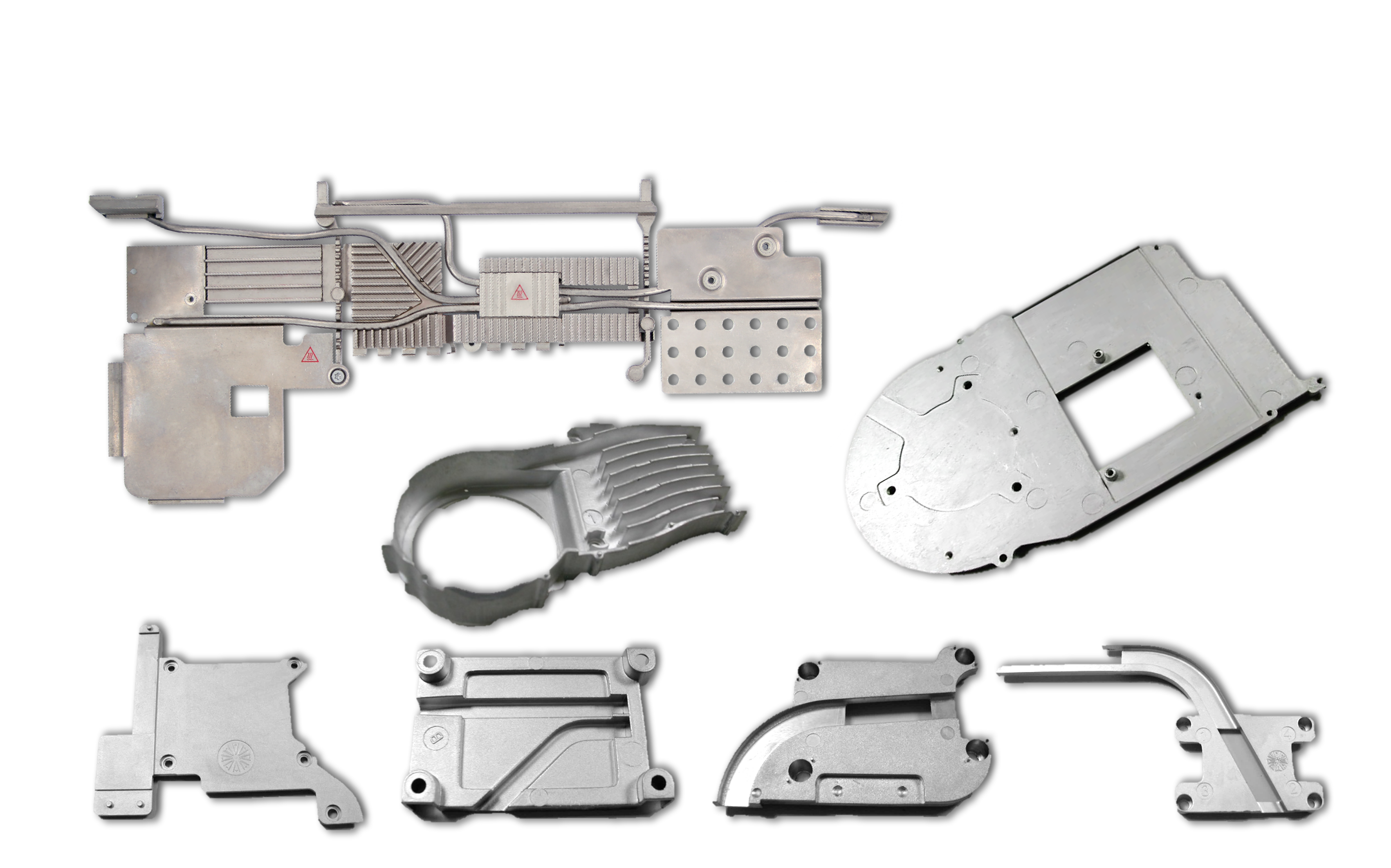

壓鑄在各個行業中都有廣泛應用, 常被用於生產日常用品,如:飾品、胸針、徽章、皮帶扣、拉鍊拉手、鎖芯、櫃鎖、門把、汽車門把、後視鏡和車輪蓋…等。 此外,它還應用於製造高精度零件,如:數位相機零件、電話插座、電腦連接器、光收發器、5G基站、筆記型電腦和散熱片。

對於更高要求的應用,壓鑄也用於生產重要關鍵零件,如:汽車方向盤、轉向節、引擎凸輪蓋、化油器外殼、摩托車煞車拉桿、…等, 甚至航太工業也依賴壓鑄生產高品質零件。

🙋🏻♂️優點

1. 高度精確尺寸控制

壓鑄可以實現大約+/-0.05mm的精確尺寸控制,取決於結構的複雜性、大小和應用。

2. 光滑的鑄造表面

模具的質量直接影響壓鑄件的表面光潔度。 通常,表面粗糙度介於12s-25s(W)之間是可接受的。 然而,鑄造條件可以影響表面品質。

3. 堅固的結構

壓鑄確保了在高溫高壓下鑄造合金的快速凝固,從而使顆粒細小,大約為0.013mm。 這使得壓鑄件相比其他鑄造方法具有更高的強度, 高壓壓鑄還可以生產更薄的壁厚和複雜的特徵,減輕重量並降低生產成本。

4. 大規模生產和節省成本

由耐熱鋼製成的壓鑄模具具有延長的模具使用壽命, 在快速循環時間內部件的快速凝固節省時間。 此外,壓鑄件只需要進行最少的後加工,從而節省材料和加工成本。 因此,壓鑄是最經濟的鑄造工法。

5. 清潔的生產環境

壓鑄過程的自動化特性以及壓鑄工具的重復使用促進了乾淨和有組織的生產現場。 壓鑄件以無廢棄物的方式製造,提高了工作環境的清潔度和安全性。

🙅🏻♂️缺點

1. 高初期資本支出 (Capex)

壓鑄設備包括壓鑄機、熔爐、保溫爐和壓鑄模具,與低壓鑄造、砂型鑄造或重力鑄造等其他鑄造工藝相比,需要更高的成本。

2. 有限的合金範圍

目前,壓鑄主要適用於包括錫、鉛、鋅、鋁、銅和鎂在內的有色金屬。 雖然冶金學家不斷探索和開發不同用途的合金,但這六種基本金屬是壓鑄合金的基礎。

3. 空氣滯留

在壓射熔融合金進入缺乏真空環境的模具腔體時,空氣可能被滯留在壓射通道和腔體中。 模具結構阻礙所引起的亂流可能導致空氣滯留,在特定區域產生氣孔或收縮,影響零件的表面密度和外觀。 過多的空氣含量可能損害零件的機械強度,由於被滯留的空氣在高溫下可能膨脹,進而可能影響產品結構完整性和強度; 一般而言,壓鑄件通常不適合焊接或熱處理, 因此,精心的模具流道設計對於確保壓鑄零件的品質至關重要。

4. 厚斷面的挑戰

傳統觀點認為,增加斷面厚度可增強機械強度,但對於壓鑄來說這一原則並不成立, 因為增加壁厚會導致更高的多孔性和收縮,反而造成壓鑄上的挑戰。 汽車行業已開發了高真空壓鑄(HVDC)來解決這個問題,儘管零件內部的空氣滯留仍然存在, 但汽車工業標準允許每100克鋁中,最多可含5毫升的空氣,但其結果的可接受性仍取決於實際的應用和工作條件。 真空壓鑄需要額外投資真空閥、閥控系統和模具修改,以適應真空路徑,從而增加額外費用。

如欲進一步瞭解相關訊息,歡迎洽詢杰華 業務團隊 。