歴史

精密鋳造法であるダイカストは、1838年に印刷業界の可動活字製造のために生まれた; この発明は、特にインライン可動活字の生産において製造部門に革命をもたらし、出版業界における労働集約的な手組みの必要性をなくした; ダイカストはその歴史の中で、さまざまな合金や用途を網羅しながら大きな進歩を遂げ、先駆的な自動化技術として頭角を現してきた;

1849年、ドイツ系アメリカ人の移民であるJ.J.サージスが、手動式ホットチャンバーダイカストマシンの米国特許を取得した; この発明は、印刷業界で使用される活字の効率的な生産を容易にし、大幅な省力化を実現した; その後、ダイカストマシンは印刷業界に広く普及し、自動化のきっかけとなった; 時を経て、ダイカスト技術は進化を続け、多様な部品やコンポーネントの大量生産を可能にしてきた;

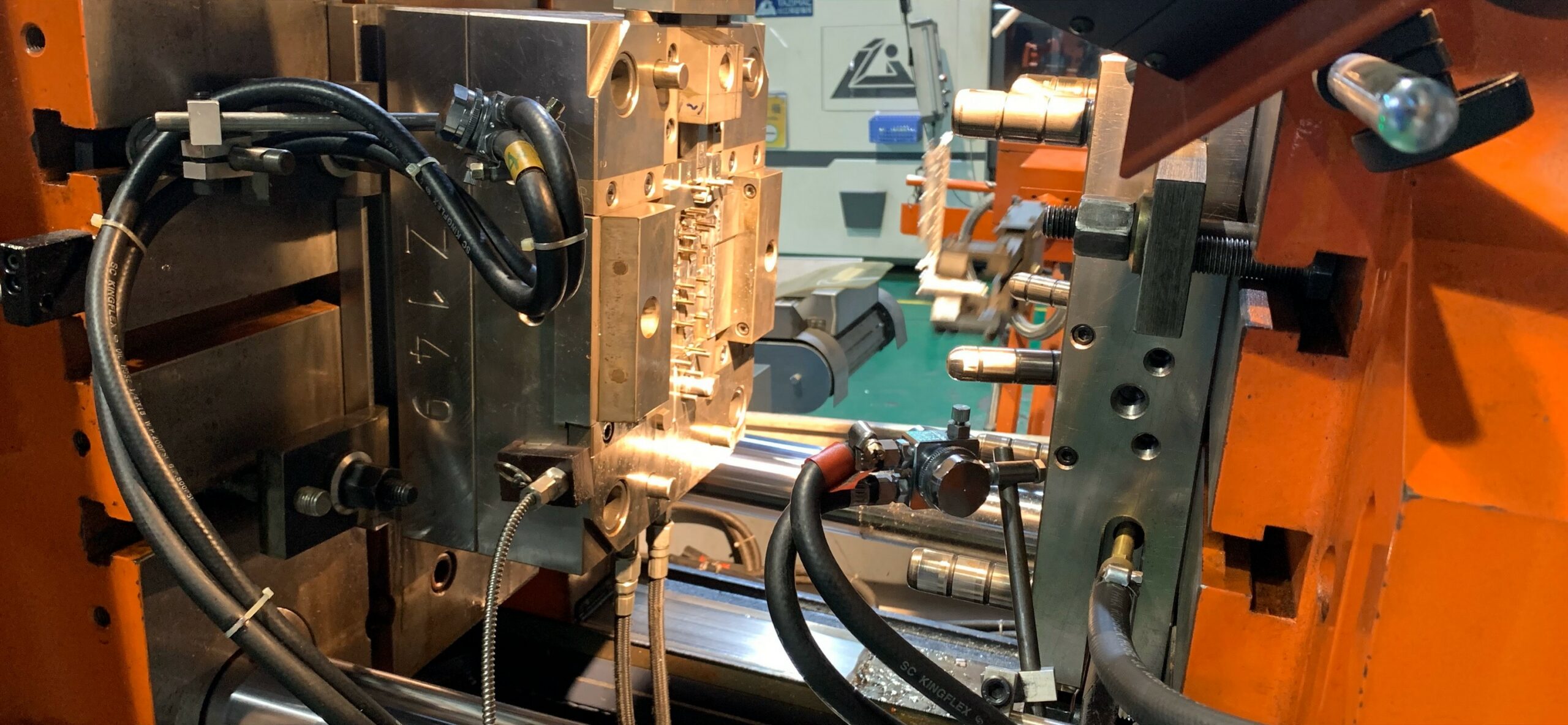

ダイカスト鋳造機械における特筆すべき発展は、チェコの技術者ヨゼフ・プフォラックによる近代的なコールドチャンバー式ダイカスト鋳造機の導入で起こった; これらの機械は、溶解ポットとプランジャー・システムの分離を特徴とし、ホット・チャンバー型機械の水中プランジャー・システムに伴う腐食の課題を克服した; さらに、この技術革新は、突っ込み力を高め、大量生産の要求に対する実現可能性を高めた;

定義

ダイカスト鋳造はプラスチック射出成形に類似しており、鋳造材料の高温、高圧、短い凝固時間のため、明確な金型鋼、金型フロー設計、溶解装置、プランジングシステムを利用する; アメリカ英語ではダイカストと呼ばれるが、イギリスではプレッシャー・ダイ・キャスティング(PDC)、ドイツ語ではドラックグース(Druckguß)、日本語ではダイカスト(dai-ka-su-to)と呼ばれる;

ダイカストにおける “ダイ “とは、鋳造に使用される金型を指し、同義語の “死 “とは区別される; “鋳造 “は鋳造工程全般を示す; これらの用語の組み合わせは、プレハブの金型キャビティに溶融合金を高速・高圧で急速射出することを意味する;

日本ダイカスト協会によると、ダイカストとは次のように定義されている:

ダイカストとは鋳造法の一種で、精密な金型に溶融金属を圧入し、鋳肌の優れた高精度の鋳物をハイサイクルで量産する方法である。

英語では「ダイカスト(Die Casting)」とは、精密な金型に溶融金属を射出することで、表面仕上げに優れた高精度の鋳物を製造する鋳造法を指し、高効率で大量生産が可能です。

特徴

ダイカスト鋳造には、低圧鋳造、砂型鋳造、重力ダイカスト鋳造など、他の鋳造プロセスとは異なる明確な特徴があります; 高圧ダイカスト(HPDC)は、ダイカストの一般的な形態として、精度に優れ、迅速な大量生産が可能です;

ダイカスト鋳造は、狭い公差の範囲内でほぼネットシェイプの部品を作成することができます; その結果、表面仕上げはより滑らかで均一になる; 精密で整った金型設計により、ほとんどのダイカスト部品は後処理が最小限で済み、研磨、バフ研磨、フライス加工の必要がありません; 外ねじも直接形成できる

アプリケーション

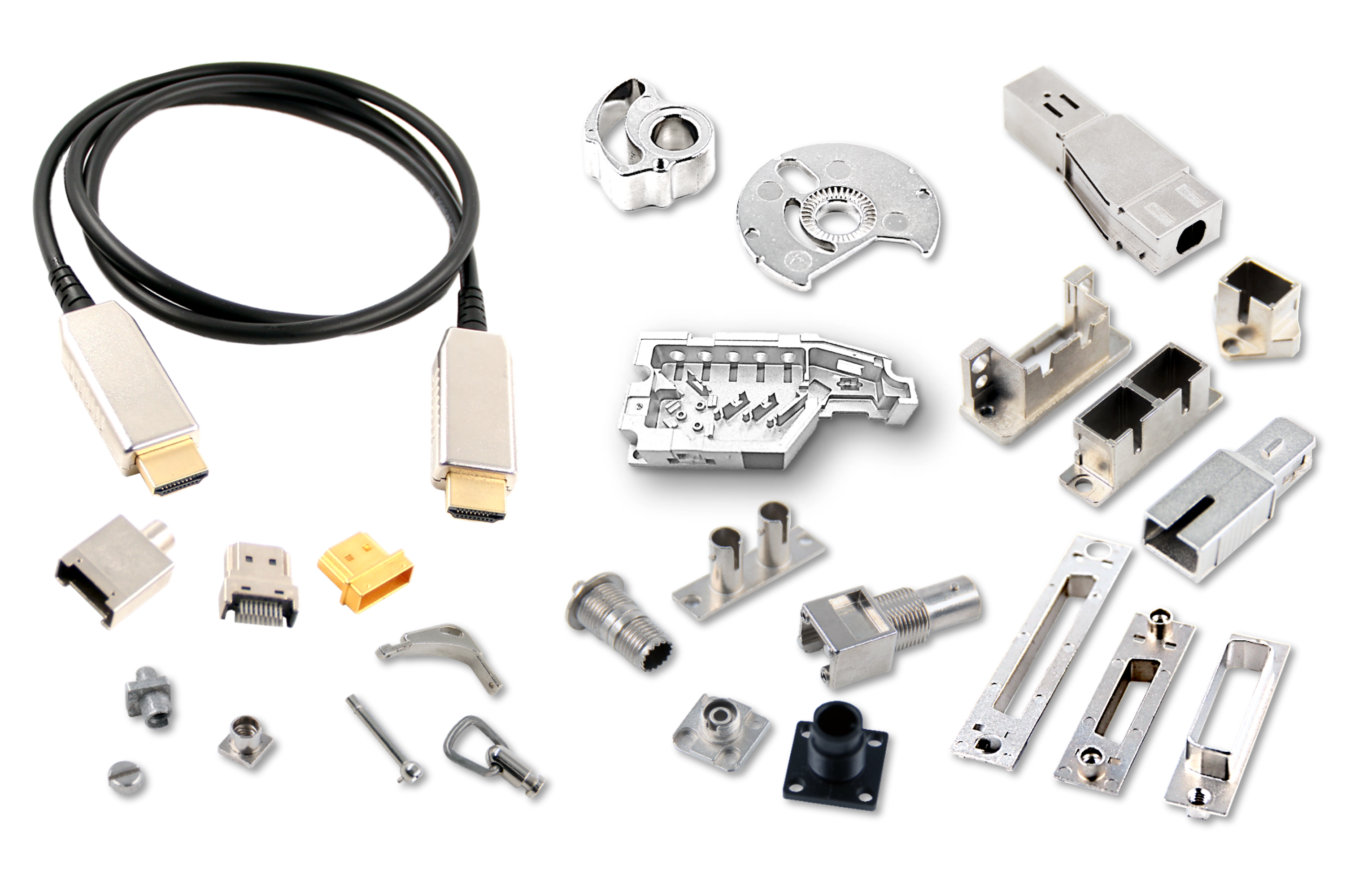

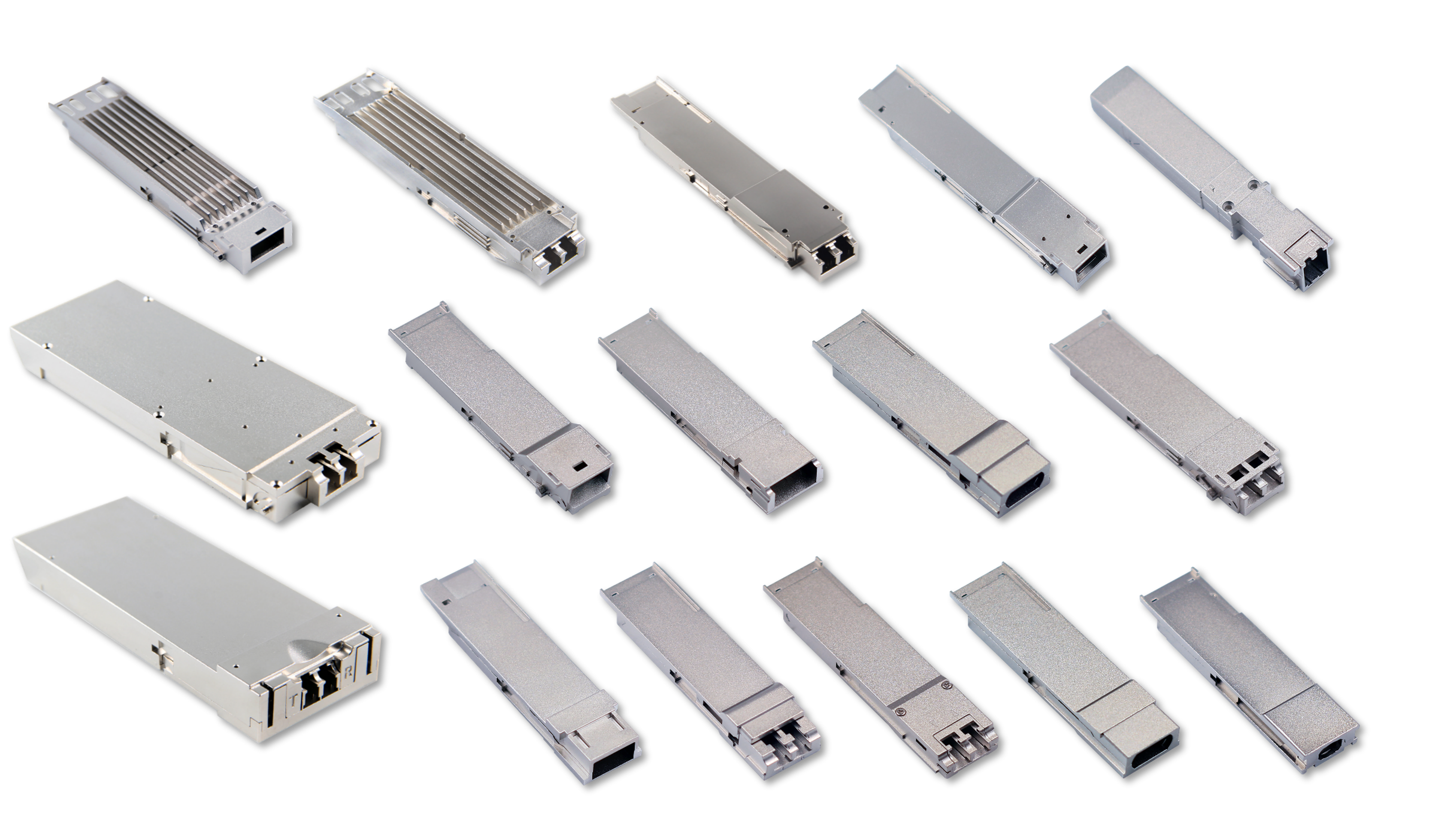

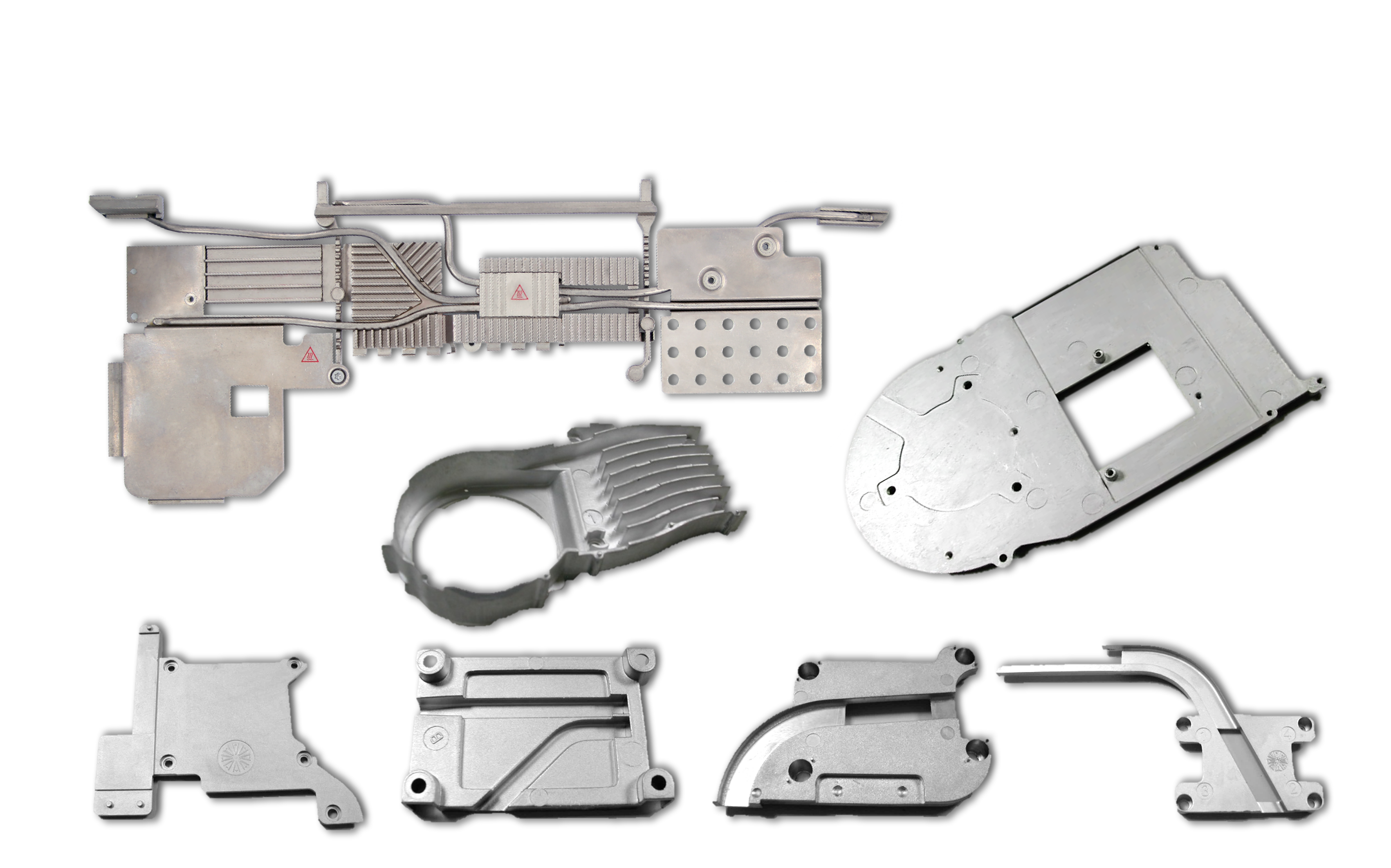

ダイカスト鋳造は、様々な産業で幅広く使用されています; 装飾品、ブローチ、バッジ、ベルトのバックル、ジッパーの引き手、錠前、キャビネットの錠前、ドアハンドル、車のドアハンドル、バックミラー、ホイールのハブキャップなど、日常品の製造に利用されている; さらに、デジタルカメラ部品、電話ジャック、コンピューターコネクター、光トランシーバー、5G基地局、ラップトップコンピューター、ヒートシンクなどの高精度部品の製造にも採用されている;

優れた品質を必要とする用途では、ダイカストは、自動車のステアリングホイール、ターニングナックル、エンジンカムシャフトカバー、キャブレターハウジング、オートバイのハンドブレーキレバーなどの重要な部品の製造に利用されています; 航空宇宙産業でさえ、高品質の部品を生産するためにダイカストに頼っている;

🙋🏻♂️ 長所

1.高い寸法精度

ダイカストは、構造の複雑さ、大きさ、用途にもよりますが、約±0.05mm以内の精密な寸法管理が可能です

2.滑らかな鋳造の表面

金型の品質はダイカスト部品の表面仕上げに直接影響します; 通常、表面粗さは約12s~25s(W)で、これは許容範囲と考えられている; しかし、鋳造条件は表面品質に影響を与える可能性がある;

3.堅牢な構造

ダイカスト鋳造は、高温高圧下で鋳造合金の急速凝固を保証し、その結果、約0.013mmの微細な粒径を実現します; これは、他の鋳造方法と比較して、ダイカストに優れた強度を与えます; 高圧ダイカストはまた、より薄い壁や複雑な形状の製造を可能にし、重量と製造コストを削減します;

4.大量生産とコスト削減

特殊な耐熱鋼で作られたダイカスト金型は、金型寿命の延長を実現します; ショットとショットの間の短いサイクルタイム中に部品を急速に凝固させることで、時間を節約できます; さらに、ダイカスト部品は後加工が最小限で済むため、材料費と加工費の節約につながります; その結果、ダイカストは最も経済的な鋳造プロセスとなっている;

5.クリーンな生産環境

ダイカスト工程の自動化された性質は、ダイカストツールの反復的な使用と相まって、清潔で整理整頓された生産現場を促進する; ダイカスト部品は廃棄物を出さない方法で製造され、作業環境の清潔さと安全性を高めます;

🙅🏻♂️ 短所

1.初期資本支出(Capex)が高い

ダイカストマシン、溶解ポット、保持炉、ダイカスト金型などのダイカスト設備は、低圧鋳造、砂型鋳造、重力鋳造などの他の鋳造プロセスと比較して、高いコストを伴います;

2.合金の限られた範囲

現在、ダイカストは主にスズ、鉛、亜鉛、アルミニウム、銅、マグネシウムなどの非鉄金属に対応している; 冶金学者が様々な目的のために継続的に様々な合金を探求し開発する一方で、これら6つの基本金属はダイカスト合金の基礎として機能する;

3.空気の巻き込み

溶融合金をキャビティに注入する際に真空環境がないと、空気が注入チャネルとキャビティに閉じ込められることがある; 金型の流れの障害による乱流は、空気の巻き込みにつながり、その結果、特定の部分にエアポケットや収縮が生じ、部品の表面密度や外観に影響を与えることがあります; 過度の空気含有は、部品の機械的強度を損なう可能性がある; ダイカスト部品は一般的に、高温で閉じ込められた空気が膨張する可能性があるため、溶接や熱処理には適しません; したがって、ダイカスト部品の品質を確保するためには、綿密なモールドフロー設計が不可欠です;

4.厚いセクションへの挑戦

従来の常識では、断面が厚いほど機械的強度が増すとされてきたが、ダイカストではこの原則は当てはまらない。 肉厚が増すと気孔率や収縮が大きくなり、課題が生じる。 自動車業界はこの問題に対処するため、高真空ダイカスト(HVDC)を開発したが、部品内部への空気の巻き込みは最小限にとどまっている。 工業規格では、アルミニウム100gあたり最大5ccの空気を許容しているが、許容範囲は特定の用途や使用条件によって異なる。 真空ダイカストでは、真空バルブ、バルブ制御システム、真空ルーティングに対応するための金型改造への追加投資が必要となり、その結果、追加費用が発生する。

これらのテーマのより包括的な理解については、当社の 営業チーム までお問い合わせください。