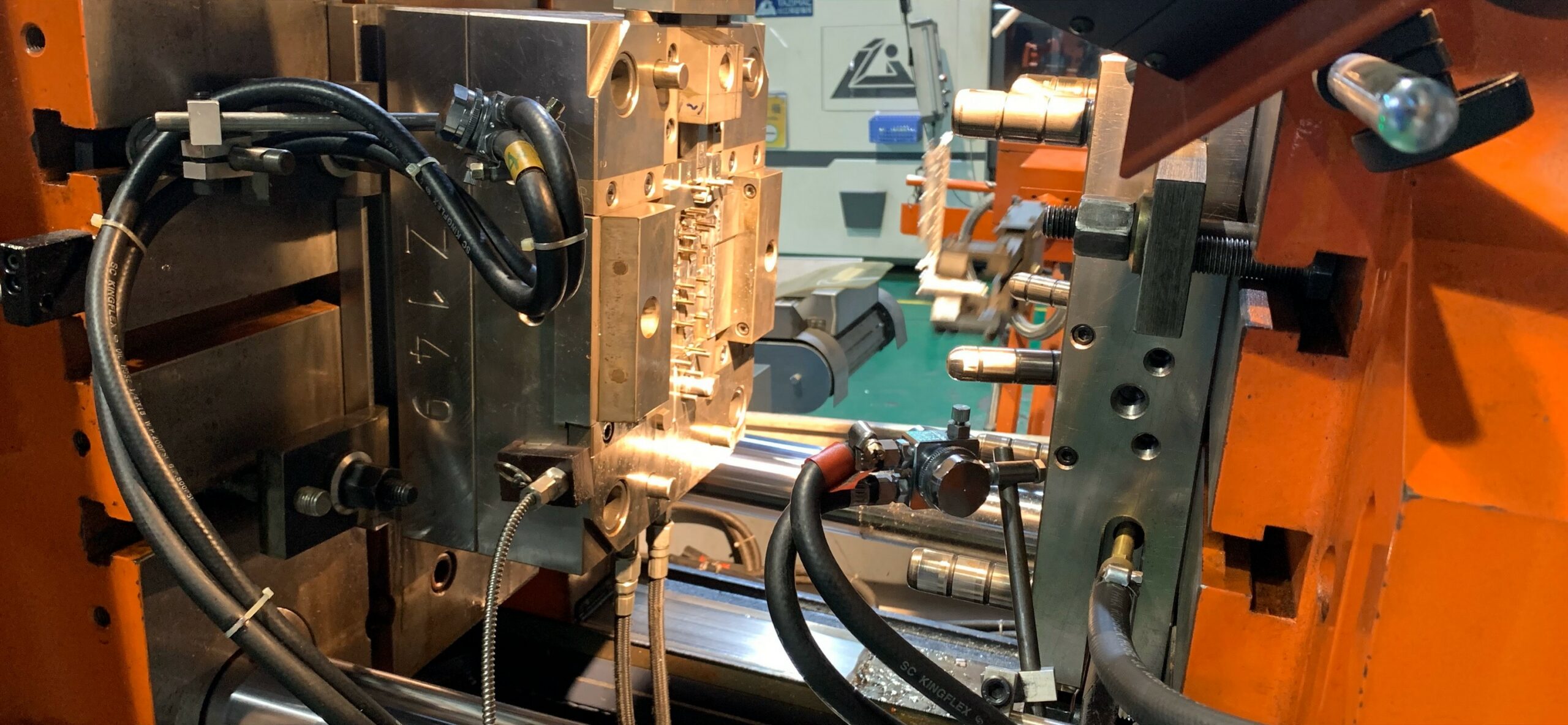

熱室壓鑄製程概述和操作參數

熱室壓鑄是一種高壓鑄造技術,通常用於鋅、錫、鉛和某些鎂合金等低熔點合金, 它包括將熔解爐與壓鑄機整合在一起,並將壓射系統浸入熔融金屬中。 本文概述了熱室壓鑄,分析了其利弊,並深入探討了對實現最佳鑄造效果起關鍵作用的具體操作參數。

熱室壓鑄的優點

- 效率:熱室壓鑄無需單獨的熔煉爐,從而提高了生產效率, 設備內熔融金屬的持續供應實現了快速、不間斷的鑄造循環。

- 快速循環時間:由於熔融金屬始終存在,熱室壓鑄最大限度地減少了金屬轉移和熔化時間,從而縮短了循環時間, 這使其成為大批量生產的理想選擇。

- 減少廢料:連續的熔融金屬供應可確保穩定的鑄造質量,最大限度地減少材料浪費和廢品。 精確控制壓鑄過程可減少材料損耗,提高成本效益。

- 增強的尺寸精度: 熱室壓鑄可立即獲得熔融金屬並減少與凝固相關的缺陷,從而實現高尺寸精度。 這確保了鑄件尺寸的精確性和一致性。

熱室壓鑄的缺點

- 僅限於低熔點合金:由於涉及高溫,熱室壓鑄不適用於黃銅、鋁和鎂等高熔點合金。 在這種溫度下,壓射系統部件容易快速磨損和老化。

- 合金限制:與鐵親和性高的合金,如鋁,會造成污染並影響合金成分。 這限制了某些合金在熱室壓鑄中的使用。

- 有限制的彈性運用:一體化熔爐限制了在同一台設備上使用不同的合金; 換用不同的合金需要徹底清洗壓射系統和熔爐,從而導致停產和靈活性降低。

- 降低模具壽命:噴射系統持續暴露在高溫下會顯著降低部件壽命,導致維護和更換成本增加。

熱室壓鑄的操作參數:

- 溫度控制:精確的溫度控制至關重要。 熔爐溫度設定為特定合金的熔點,而壓射系統保持在稍低的溫度,以防止過早凝固。

- 注射壓力:必須適當設置熔融金屬注入模腔的力,以實現完全填充、最佳材料流動和壓實。 由液壓系統控制,壓力範圍從幾百到幾千psi或bar。.

- 壓射速度:調整壓射速度可影響填充模式、鑄件質量以及防止夾氣或氣孔。 壓射速度取決於鑄件複雜程度而定,可從慢速到高速不等。

- 射出尺寸:射出尺寸決定熔融金屬的射出量,取決於模腔要求、零件設計和合金特性。 從幾克到幾公斤不等。

- 模仁溫度:保持適當的模具溫度對於控制凝固、減少缺陷和確保最佳鑄造品質極為重要。 模具温度通常設定在150°C至300°C之間。

- 冷卻系統:藉由模具內的通道或元件進行有效冷卻,有助於散熱、控制凝固速率並防止鑄件變形或裂開。

- 保壓時間:壓射後熔融金屬在模腔內的停留時間,稱之為保壓時間;保壓時間取決於合金凝固行為、鑄件厚度和模具溫度。 從幾秒鐘到幾分鐘不等。

為了在熱室壓鑄中獲得穩定、高品質的鑄件,在鑄造過程中必須仔細監測和調整這些參數。

熱室壓鑄具有許多優點,包括效率高、週期短、不良率低和尺寸精度高。 然而,它僅限於低熔點合金,面臨合金相容性的挑戰,限制了靈活性,並可能降低壓射系統部件的使用壽命。 只要有效控制溫度、壓力、速度和鑄件尺寸等操作參數,便可改善熱室壓鑄製程問題,並能高效生產高品質鑄件。